Łącznik kolankowy HDPE o kącie 90 stopni, wytwa......

-

AdresZheJiang, Chiny

-

Telefon+86-15551203813

-

E-mail[email protected]

Jak zapewnić długoterminową niezawodność i trwałość łączników HDPE z tyłka w środowiskach wysokiego ciśnienia i wysokiej temperaturze?

Zapewnienie długoterminowej niezawodności i trwałości Tyłek Fusion HDPE W wysokim ciśnieniu i wysokiej temperaturze wymaga kompleksowej projektowania i optymalizacji technicznej z wielu aspektów. Oto kilka kluczowych miar:

1. Wybierz odpowiedni materiał HDPE

Wybór materiału wzmacniającego: Aby zapewnić stabilność złączek do rur HDPE pod wysokim ciśnieniem i wysokiej temperatury, ważne jest, aby wybrać wysokiej jakości wysokiej wytrzymałości i oporne na wysoko ogrzewanie materiałów HDPE, takie jak PE100 lub PE4710. Materiały te mają wysoką wytrzymałość na ściskanie, wytrzymałość na rozciąganie i odporność na ciepło i mogą utrzymać stabilność przez dłuższy czas pod wyższym ciśnieniem i temperaturą.

Odporność na temperaturę: Zgodnie z wymaganiami dotyczącymi temperatury środowiska aplikacji wybierane są materiały HDPE o wyższych temperaturach topnienia, aby upewnić się, że wyposażenie rur mogą wytrzymać wyższe temperatury robocze i uniknąć zmiękczenia, deformacji lub awarii w długoterminowej wysokiej temperaturze.

2. Optymalizuj proces spawania

Kontrola temperatury i ciśnienia: W procesie spawania tyłka kluczowe jest dokładne kontrolowanie temperatury, ciśnienia i czasu fuzji. Zbyt wysoka lub zbyt niska temperatura i ciśnienie doprowadzą do nierównej fuzji lub niskiej jakości. Zasadniczo standardowy zakres temperatur spawania wynosi 200 ° C-230 ° C, a ciśnienie spawania należy regulować zgodnie z rozmiarem rury, aby zapewnić wysoką wytrzymałość i uszczelnienie spawanych części.

Monitorowanie jakości połączeń spawanych: Monitorowanie w czasie rzeczywistym jest wymagane podczas procesu spawania, aby zapewnić jednorodność i uszczelnienie połączeń spawanych. Można zastosować instrumenty wykrywania połączeń spawanych lub testy nieniszczące, aby zapewnić, że połączenia nie mają pęknięć, pęcherzyków ani innych defektów i mogą skutecznie odpierać stres w środowiskach wysokiego ciśnienia i wysokiej temperaturze.

3. Konstrukcja ciśnienia i odporności na ciepło

Projekt grubości ściany: W środowisku wysokiego temperatury i pod wysokim ciśnieniem konstrukcja grubości ściany w złączkach do rury musi dostosować się do ciśnienia płynu. Zwiększenie grubości ściany złączników do rury pomaga poprawić ich odporność na ciśnienie, ale jednocześnie należy wziąć pod uwagę masę wyposażenia rur i trudność instalacji. Dlatego projekt musi zostać zoptymalizowany zgodnie z określonymi warunkami pracy systemu (takie jak ciśnienie dostarczania, temperatura, natężenie przepływu itp. Rurociągu).

Ulepszona konstrukcja konstrukcyjna: W środowisku wysokiej temperatury i wysokiego ciśnienia konstrukcja konstrukcyjna złączek do rur (takich jak żebra wzmacniające lub pierścienie wsporcze) może poprawić odporność na ciśnienie i stabilność wyposażenia rur oraz zmniejszyć stężenie rozszerzania cieplnego, skurczu i naprężenia spowodowane zmianami temperatury.

4. Rozbudowa i zarządzanie skurczami

Projekt kompensacji rozszerzalności cieplnej: Materiały HDPE będą się rozwijać w wysokich temperaturach, dlatego konieczne jest zaprojektowanie odpowiednich połączeń rozszerzających lub kompensatorów w układzie rurociągowym w celu zmniejszenia stężenia naprężenia lub deformacji rurociągu spowodowanych zmianami temperatury i zapewnienia stabilności systemu.

Skonfiguruj sekcje rozszerzeń: szczególnie w rurociągach narażonych na środowiska o wysokiej temperaturze przez długi czas, sekcje rozszerzeń można dodać do projektu, aby system rurociągu mógł dostosować się do rozszerzalności i skurczu cieplnej oraz uniknąć wycieku w połączeniach rurociągowych.

5. Test wysokiej temperatury i odporności na ciśnienie

Test odporności na ciśnienie i temperatury: Po produkcji i instalacji przeprowadzane są testy wysokiego temperatury i wysokiego ciśnienia w celu zweryfikowania uszczelnienia i trwałości wyposażenia rur w ekstremalnych warunkach pracy. Ciśnienie testowe powinno być większe niż 1,5-krotność faktycznego ciśnienia roboczego, aby upewnić się, że złączki do rury mogą wytrzymać obciążenie w długoterminowym użyciu.

Przyspieszony test starzenia: Poprzez przyspieszone testy starzenia (takie jak test zanurzenia ciepłej wody lub długoterminowy test magazynowania wysokiej temperatury), stabilność wyposażenia rur w wysokich temperaturach jest weryfikowana, aby upewnić się, że nie zmiękną ani pękną podczas pracy.

6. Odporność na korozję i odporność chemiczna

Stabilność chemiczna: w środowiskach wysokiego temperatury i wysokiego ciśnienia wyposażenie rur mogą być narażone na różne pożywki chemiczne. Wybór materiałów HDPE o dobrej odporności chemicznej (takiej jak oporność kwasu i alkalia oraz silna odporność na korozję) pomaga zapewnić jej długoterminową niezawodność.

Ochrona ochrony powłoki: Oczyszczanie powlekania przeciwkorozji na powierzchni wyposażenia rur lub stosowanie opornej na UV powłoki zewnętrznej może skutecznie zmniejszyć korozję w środowisku i przedłużyć żywotność obsługi wyposażenia rur.

7. Zapobiegaj stężeniu stresu i zmęczeniu

Wzmocnienie stawu: połączenia są najbardziej podatne na problemy w środowiskach wysokiej temperatury i pod wysokim ciśnieniem. Poprzez wzmocnienie spawanych stawów lub stosując wzmocnione podpory, uszkodzenie zmęczeniowe spowodowane naprężeniem termicznym lub ciśnieniem wewnętrznym i zewnętrznym można zmniejszyć.

Unikaj ostrych kątów i nierównych powierzchni: podczas projektowania unikaj ostrych kąty lub nierównych powierzchni na powierzchni wyposażenia rur, które mogą stać się punktami koncentracji naprężeń i są podatne na pękanie.

8. Kontrola jakości i testowanie

Regularna kontrola: Podczas długoterminowego użytkowania konieczne jest regularne testowanie ciśnienia rurociągu, temperatury, uszczelnienia złącza i wytrzymałości materiału, aby niezwłocznie odkryć i naprawić możliwe ukryte niebezpieczeństwa oraz zapewnić ciągłe działanie systemu.

Technologia testowania nieniszczącego: Użyj technologii testy nieniszczących, takich jak testy ultradźwiękowe, testowanie rentgenowskie lub testy w podczerwieni, aby upewnić się, że nie ma drobnych pęknięć, pęcherzyków ani innych ukrytych niebezpieczeństw w połączeniach rurowych, aby uniknąć nagłej awarii pod wysoką temperaturą i wysokim ciśnieniem.

Dokładnie kontrolując proces spawania, racjonalne projektowanie systemu rurociągu i wybór wysokiej jakości materiałów HDPE, stabilność i trwałość rur w ekstremalnych warunkach można zagwarantować w największym stopniu. Ponadto regularna kontrola i konserwacja są kluczem do utrzymania długoterminowego stabilnego działania systemu.

Produkt Wyświetlacz

-

Łącznik kolankowy HDPE o kącie 90 stopni

-

Łącznik kolankowy HDPE o kącie 45 stopni

Złączka kolankowa HDPE 45 stopni, produkowana m......

-

Łącznik kolankowy z HDPE 22,5 stopnia

Łącznik kolankowy HDPE o kącie 22,5 stopnia, wy......

-

Złączki trójnikowe HDPE zgrzewane doczołowo

Złączki HDPE złączki trójnikowe produkowane met......

-

Trójnik redukcyjny z HDPE, zgrzewany doczołowo

Trójniki redukcyjne z HDPE produkowane metodą w......

-

Złączki kołnierzowe HDPE do zgrzewania doczołowego

Złączki kołnierzowe HDPE złącza doczołowe produ......

-

Złączka redukcyjna HDPE zgrzewana doczołowo

Złączka redukcyjna HDPE do wtapiania doczołoweg......

-

Złączki krzyżowe HDPE do zgrzewania doczołowego

Złączki HDPE do wtapiania doczołowego produkowa......

-

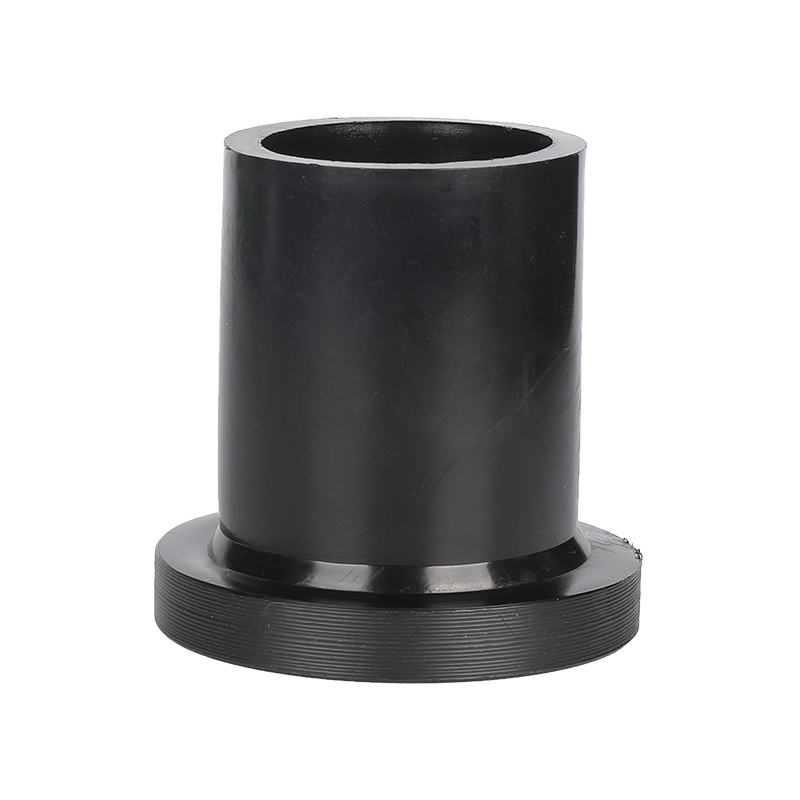

Łącznik końcowy z HDPE, zgrzewany doczołowo

Złączki końcowe z HDPE do wtryskiwania form, pr......

-

Zgrzewarka z gniazdem PE/PPR

Informacje i funkcje zgrzewarki z gniazdem PE/PPR......

-

Podwójna złączka pompy gruntowej U HDPE

Podwójna złączka pompy U HDPE ze źródłem gruntu......

-

Zacisk RURY Łącznik pompy gruntowej HDPE

ZACISK RURY HDPE Złączka pompy ze źródłem uziem......

-

.jpg?imageView2/2/format/jp2)

Pojedyncza złączka pompy gruntowej U HDPE

pojedynczy U HDPE Łącznik pompy ze źródłem grun......

-

Gniazdo U HDPE Złącze pompy ze źródłem uziemienia

Gniazdo U HDPE Łącznik pompy ze źródłem uziemie......

Skontaktuj się z nami